Время пребывания глазированных корпусов конфет в холодильном шкафу 5 – 6 минут

Реферат: Изготовление конфет Птичье молоко

Характеристика сырья и материалов.

Сырьё и материалы, используемые при производстве конфет «Птичье молоко»,

должны соответствовать требованиям нормативно-технической документации на

сырьё и материалы.

1. Сахар-песок ГОСТ 21-94

2. Патока ГОСТ 5194-91

3. Агор ГОСТ 16280-88

4. Масло сливочное ГОСТ 37-91

5. Молоко сгущенное ГОСТ 2903-78

6. Белок яичный (яйца куриные свежие) ГОСТ 27583-88

7. Кислота лимонная ГОСТ 908-79

8. Ванилин ГОСТ 16599-71

9. Ароматизаторы пищевые ОСТ 10-237-99

10. Красители по сертификату качества производителя и

гигиеническому заключению санэпидемнадзора.

11. Спирт ректификованный ГОСТ 5962-67

12. Шоколадная глазурь ОСТ 10-93-87

13. Гофрокороба ГОСТ 13512-91

14. Ленты полимерные с липким слоем ОСТ 6-19-416-80

15. Этикетки на внешнюю тару ГОСТ 7625-88

16. Фольга алюминиевая ГОСТ 945-79

17. Коробочки картонные ГОСТ 12301-81

18. Коррексы из полимерных материалов ТУ 2291-001-39254550-96

19. Воздушные вкладыши по сертификату соответствия

производителя и гигиеническому заключению санэпидемнадзора.

20. Плёнка термоусадочная – сертификат соответствия

производителя и гигиеническому заключению санэпидемнадзора.

Конфеты «Птичье молоко» изготавливаются согласно требованиям ГОСТ 4570-93

«Конфеты общие технические условия».

Конфеты глазированные шоколадной глазурью. Корпус конфет представляет собой

сбивную конфетную массу пышной пористой структуры, получаемой путём сбивания

агаро-сахаропаточного сиропа с яичным белком и с вкусовыми добавками. Конфеты

не завернуты, расфасованы в коробки. Влажность конфет 13,8% (+3,7%; –2,0%).

Рабочая рецептура конфет «Птичье молоко».

| Наименование сырья | Содержание сухих веществ, (%) | Расход сырья на выход 30 т. | | Сливочная начинка | Шоколадная начинка | Лимонная начинка | Итого | Сахар-песок Патока Агар Молоко сгущенное Масло сливочное Яичный белок Кислота лимонная Ванилин Шоколадная глазурь Спирт Ароматизатор ромовый Ароматизатор лимонный Краситель тартразин | 99,85 78,0 85,0 74,0 75,0 12,0 91,2 — 99,1 — — — 100,0 | 11,06 5,53 0,15 3,38 8,0 1,97 0,07 0,01 — — — — — | 10,13 5,06 0,14 3,08 5,83 1,63 0,07 0,01 3,2 0,02 0,004 — — | 11,06 6,41 0,15 3,38 7,94 1,97 0,11 — — — — 0,02 0,08 | 32,29 17,00 0,44 9,84 21,77 3,57 0,25 0,02 3,2 0,02 0,004 0,02 0,008 |

Рецептура конфет «Птичье молоко» (со сливочной начинкой)

| Наименование сырья и полуфабрикатов | Содержание сухих веществ, (%) | Расход сырья, кг | | На 1 т фазы | На 1 т готовой продукции | | В натуре | В сухих веществах | В натуре | В сухих веществах | | Рецептура конфет со сливочной начинкой | Корпус Шоколадная глазурь | 81,0 99,1 | 724,73 281,84 | 587,03 279,30 | 724,73 281,84 | 587,03 279,30 | Итого Выход | — 86,2 | 1006,57 1000,0 | 866,33 862,0 | 1006,57 1000,0 | 866,33 862,0 | | Рецептура корпуса на 724,73 кг. | Сахаро-агаровый сироп Молоко сгущенное Масло сливочное Яичный белок Кислота лимонная Ванилин | 80,0 74,0 84,0 12,0 98,0 — | 653,89 114,94 242,59 66,94 2,41 0,39 | 523,11 85,06 203,78 8,03 2,36 — | 473,89 83,31 175,81 48,51 1,75 0,21 | 379,11 61,65 147,68 5,82 1,71 — | Итого Выход | — 81,0 | 1081,16 1000,0 | 822,34 810,0 | 783,55 724,73 | 595,97 587,03 | Влажность 19,0% (+5,0%; -3,0%) Рецептура сахаро-агарового сиропа на 473,89 кг. | Сахарный песок Патока Агар | 99,85 78,0 85,0 | 574,17 287,08 8,0 | 573,30 223,92 6,80 | 272,1 136,04 3,79 | 271,69 106,11 3,22 | Итого Выход | — 80,0 | 869,25 1000,0 | 804,02 800,0 | 411,93 473,89 | 381,02 379,11 |

Технологическая схема приготовления сбивной конфетной массы для конфет

«Птичье молоко»

Схема приготовления конфет «Птичье молоко»

Схема приготовления конфет «Птичье молоко»

На базовом предприятии ЗАО «Кондитер-Курск» конфеты «Птичье молоко»

производят в цехе №7.

Технологическая схема включает в себя следующие стадии:

1. Подготовка сырья и материалов к производству.

2. Приготовление агаро-сахаро-паточного сиропа.

3. Получение сбивной конфетной массы.

4. Формование и получение корпусов.

5. Глазирование корпусов.

6. Завертка и укладка.

Приготовление конфет «Птичье молоко» начинают с подготовки агара. Агар

предварительно замачивают в холодной воде на 1 – 2 часа, затем воду сливают,

агар помещают в открытый варочный котел с метелкой и паровым обогревом марки

28-А. Заливают 30 частями воды на 1 часть сухого агара, и нагревают при

давлении греющего пара 3 – 3,5 атм. – до полного растворения агара.

Для приготовления агаро-сахаро-паточного сиропа в открытый варочный котел

согласно речептуре загружается подготовленный агар, вода, просеянный

сахар-песок: сахаро-агаровый сироп уваривается при давлении греющего пара 2,5 –

3,5 атм. до содержания сухих веществ 78%. После чего в котел добавляют

подогретую до температуры 600С патоку и уваривают до содержания

сухих веществ 80 – 82%. Температура уваренного сиропа 108 – 1100С.

Содержание сухих веществ определяется рефрактолитром, температура – термометром

ИТ-1 со шкалой от 00 до 1500С ценой деления 10

С.

Готовый агаро-сахаро-паточный сироп фильтруют через марлю. Сироп сливается в

промежуточную ёмкость, где охлаждается до температуры 63 – 680С, и

направляют на сбивание.

Для получения сбивной конфетной массы согласно рецептуре в сбивальную машину

марки ПР-80 загружается процеженный свежий яичный белок и сбивается 15 20 мин.

Затем, не прекращая сбивания, в машину тонкой струей вливается охлажденный до

температуры 63 – 680С агаро-сахаро-паточный сироп. Сбивание с

сиропом продолжается 10 -15 мин. до получения однородной пышной массы.

Одновременно в миксмашине готовят массу кремообразной консистенции из

сливочного масла и сгущенного молока. Сливочное масло, перед добавлением в

сбивную массу предварительно размягчают и хорошо смешивают с процеженным

через сито с диаметром 2 мм сгущенным молоком. Полученную смесь вносят в

сбивальную машину и осторожно перемешивают в течении 2 – 3 мин. Согласно

рецептуре вводят вкусовые и ароматические вещества, а также раствор пищевого

красителя.

Готовую кремово-сбивную массу, температура которой 55 – 650С и

массовой долей влаги 24±1% и плотностью 650 кг/м3 направляют на

формование методом размазывания.

Формование и получение корпусов конфет методом размазывания производят вручную.

Готовую сбивную массу с температурой 55 – 650С размазывают в

металлические рамки застланные полиэтиленовыми салфетками. Рамки установлены на

охлаждающих столах. Поверхность разлитой массы выравнивается в течении 20 – 30

мин. до студнеобразования. Затем поверхность пластов с одной стороны

покрывается вручную шоколадной глазурью с температурой 28 – 320С.

Глазурь на поверхность пласта наносят тонким слоем при помощи длинного

специального ножа. После того, как глазурь застынет, пласты режут на

струнно-резальной машине.

Основными частями машины являются: две рамки, на которые натянуты струны. На

одной рамке струны натянуты по вертикали, а на другой по горизонтали. Размер

корпусов для конфет «Птичье молоко» при резке должен быть: 39,5х19,5х15 мм.

Затем пласты вместе с полиэтиленовой салфеткой укладывают на фанерные лотки

для выстаивания. Лотки устанавливают на поддоны по 25 штук в высоту и отвозят

к месту, где происходит выстойка корпусов, продолжительность выстойки 12 – 16

часов. После выстойки пласты переворачивают глазированной стороной вниз и

снимают полиэтиленовую салфетку. Корпуса конфет направляют на глазирование

шоколадной глазурью.

Глазирование корпусов для конфет «Птичье молоко» производят на глазировочном

агрегате марки А2-ШЛА-3. Глазировочная машина состоит из сетчатого конвейера,

приемной воронки, для оттемперированной глазури; вендилятора высокого

давления; сборника для неиспользованной глазури; темперирующей установки;

перекачивающих устройств; контрольно-измерительных приборов и электропривода.

Глазирование – это процесс покрытия поверхности корпусов конфет равномерным

слоем определенной толщины другой массой. Для глазирования конфет «Птичье

молоко» используют шоколадную глазурь с массовой долей влаги 0,9±0,4%, жира

35,9±3%. Шоколадную глазурь получают из следующих рецептурных компонентов:

сахарной пудры, какао тертого и какао масла.

Корпуса конфет раскладывают вручную на приемный транспорт глазировочной машины,

стороной покрытой глазурью. Это позволяет более полно покрывать донышки изделий

глазурью. Затем уложенные корпуса переходят на сетку глазировочной машины, где

покрываются шоколадной глазурью с температурой 20 – 320С. Через

продольную щель глазировочной машины непрерывным потоком стекает шоколадная

глазурь, образуя сплошную завесу. Ширина щели и поток массы регулируются

заслонкой. Корпуса конфет, проходя через завесу шоколадной глазури, покрываются

глазурью сверху и с боков. Под сеткой расположены вращающийся валик и

металлическая площадка. На ограниченном участке они обеспечивают образование

слоя глазури, выступающую над сеткой и необходимую для глазирования нижней

поверхности корпуса конфеты. Залитые глазурью корпуса попадают под струю

воздуха, подаваемую вентилятором, который сдувает излишнюю часть глазури,

образуя на поверхности волнистое покрытие. Изменяя количество воздуха,

подаваемого вентилятором, регулируем толщину слоя глазури. Подтеки глазури

снимаются вращающимся валиком-отсекателем при переходе на клеёнчатый

транспортер охлаждающего шкафа. Глазированные корпуса конфет транспортером

подаются в охлаждающий шкаф, в котором поддерживается температура 8 – 100

С. Время пребывания глазированных корпусов конфет в холодильном шкафу 5 – 6

минут. За это время происходит затвердевание глазури. Глазурь должна

равномерным слоем покрывать поверхность и донышки корпусов без подтёков и

просветов. Поверхность её должна иметь коричневый цвет, блеск без следов

жирового поседения.

Корпуса конфет глазируют для:

1. предохранения от высыхания и увлажнения;

2. придания хорошего вкуса и внешнего вида;

3. предохранения некоторых видов нежных корпусов конфет от

механических повреждений.

Глазированные конфеты по сортам укладывают на деревянные лотки и направляют

на фасовку.

Отходы производства.

Порядок использования возвратно-перерабатываемых отходов, возникающих в

процессе производства, выявление и идентификация несоответствующей продукции

указаны в инструкции И III. 13-01-01 «Порядок использования возвратно-

перерабатываемых отходов».

Возвратные отходы – доброкачественные отходы, образующиеся на отдельных фазах

производства в виде сырья, полуфабрикатов, готовых изделий.

Не подлежат переработке кондитерские изделия с изменённым вкусом, запахом,

загрязнённые, содержащие посторонние включения.

Переработка возвратных отходов и готовой продукции осуществляется следующим

образом: взвешивание, проведение осмотра, обязательное отделение заверточных

материалов.

При производстве конфет «Птичье молоко» возвратные отходы образуются при

резке пластов. Возвратные отходы добавляются в сбивальную машину сорт в сорт,

но не более 10% к добавляемой массе. Все ароматические и вкусовые добавки,

содержащиеся в возвратных отходах, в расчёт закладки не принимаются.

Расфасовка конфет «Птичье молоко» в коробки.

Завёртка и укладка конфет «Птичье молоко» происходит так: готовые конфеты

фасуют в художественные коробочки с коррексом. В каждую коробочку укладывают

по три различных вида конфет. По три конфеты в коробке вручную заворачивают в

разноцветную фольгу, методом «в обтяжку».

Коробочки с уложенными конфетами накрывают воздушными вкладышами, а затем

накрывают крышками с художественным рисунком. Затем опаивают в термоусадочную

плёнку и укладывают в гофрокороба.

На каждой коробочке нанесён трафарет, где указано:

1. наименование предприятия-изготовителя;

2. наименование конфет;

3. состав продукта;

4. энергетическая ценность в 100 гр. продукта;

5. пищевая ценность;

6. дата изготовления;

7. срок годности;

8. вес нетто;

9. ГОСТ изделия;

10. условия хранения.

Трафарет на внешней таре (гофрокоробе) должен содержать:

1. наименование предприятия-изготовителя;

2. наименование конфет;

3. массу нетто;

4. дату выработки;

5. номер партии.

Для завёртки и упаковки конфет «Птичье молоко» используют следующие виды

материалов:

– гофрокороба;

– ленты полимерные с липким слоем;

– этикетки на внешнюю тару;

– фольга алюминиевая;

– коробочки картонные;

– коррексы из полимерных материалов;

– воздушные вкладыши;

– плёнка термоусадочная.

Для предохранения изделий от загрязнения и порчи, а также придания им

привлекательного внешнего вида их расфасовывают и завёртвают.

Для изготовления гофрокоробов, предназначенных для упаковки, хранения и

транспортировки изделий, применяется гофрированный картон. Он обладает

высокой прочностью и хорошими амортизирующими свойствами. Гофрированный

картон вырабатывается путём склейки чередующихся слоёв гладкого картона и

гофрированных слоёв бумаги.

Для завёртки конфет «Птичье молоко» применяют фольгу марки ФТ (тиснёная). Её

изготавливают из тонкого листа алюминия. Фольга марки ФТ выпускается в

отожженном (мягком) состоянии.

Краткое описание оборудования.

Резак предназначен для упаковки предметов в термоусадочную плёнку типа

«полурукав». Работает самостоятельно и в комплекте с термотуннелем, образуя

упаковочную линию.

Эффективные плотность и гладкость упаковки зависят в большей степени от

использования высококачественных упаковочных материалов, таких, как

полиэтилен, поливинилхлорид, полиолефин или полипропилен. Возможно

использовать любые термоусадочные плёнки.

ЗАГРУЗКА ПЛЕНКИ

На базовом предприятии ЗАО «Кондитер-Курск» конфеты «Птичье молоко»

производят в цехе №7.

Технологическая схема включает в себя следующие стадии:

1. Подготовка сырья и материалов к производству.

2. Приготовление агаро-сахаро-паточного сиропа.

3. Получение сбивной конфетной массы.

4. Формование и получение корпусов.

5. Глазирование корпусов.

6. Завертка и укладка.

Приготовление конфет «Птичье молоко» начинают с подготовки агара. Агар

предварительно замачивают в холодной воде на 1 – 2 часа, затем воду сливают,

агар помещают в открытый варочный котел с метелкой и паровым обогревом марки

28-А. Заливают 30 частями воды на 1 часть сухого агара, и нагревают при

давлении греющего пара 3 – 3,5 атм. – до полного растворения агара.

Для приготовления агаро-сахаро-паточного сиропа в открытый варочный котел

согласно речептуре загружается подготовленный агар, вода, просеянный

сахар-песок: сахаро-агаровый сироп уваривается при давлении греющего пара 2,5 –

3,5 атм. до содержания сухих веществ 78%. После чего в котел добавляют

подогретую до температуры 600С патоку и уваривают до содержания

сухих веществ 80 – 82%. Температура уваренного сиропа 108 – 1100С.

Содержание сухих веществ определяется рефрактолитром, температура – термометром

ИТ-1 со шкалой от 00 до 1500С ценой деления 10

С.

Готовый агаро-сахаро-паточный сироп фильтруют через марлю. Сироп сливается в

промежуточную ёмкость, где охлаждается до температуры 63 – 680С, и

направляют на сбивание.

Для получения сбивной конфетной массы согласно рецептуре в сбивальную машину

марки ПР-80 загружается процеженный свежий яичный белок и сбивается 15 20 мин.

Затем, не прекращая сбивания, в машину тонкой струей вливается охлажденный до

температуры 63 – 680С агаро-сахаро-паточный сироп. Сбивание с

сиропом продолжается 10 -15 мин. до получения однородной пышной массы.

Одновременно в миксмашине готовят массу кремообразной консистенции из

сливочного масла и сгущенного молока. Сливочное масло, перед добавлением в

сбивную массу предварительно размягчают и хорошо смешивают с процеженным

через сито с диаметром 2 мм сгущенным молоком. Полученную смесь вносят в

сбивальную машину и осторожно перемешивают в течении 2 – 3 мин. Согласно

рецептуре вводят вкусовые и ароматические вещества, а также раствор пищевого

красителя.

Готовую кремово-сбивную массу, температура которой 55 – 650С и

массовой долей влаги 24±1% и плотностью 650 кг/м3 направляют на

формование методом размазывания.

Формование и получение корпусов конфет методом размазывания производят вручную.

Готовую сбивную массу с температурой 55 – 650С размазывают в

металлические рамки застланные полиэтиленовыми салфетками. Рамки установлены на

охлаждающих столах. Поверхность разлитой массы выравнивается в течении 20 – 30

мин. до студнеобразования. Затем поверхность пластов с одной стороны

покрывается вручную шоколадной глазурью с температурой 28 – 320С.

Глазурь на поверхность пласта наносят тонким слоем при помощи длинного

специального ножа. После того, как глазурь застынет, пласты режут на

струнно-резальной машине.

Основными частями машины являются: две рамки, на которые натянуты струны. На

одной рамке струны натянуты по вертикали, а на другой по горизонтали. Размер

корпусов для конфет «Птичье молоко» при резке должен быть: 39,5х19,5х15 мм.

Затем пласты вместе с полиэтиленовой салфеткой укладывают на фанерные лотки

для выстаивания. Лотки устанавливают на поддоны по 25 штук в высоту и отвозят

к месту, где происходит выстойка корпусов, продолжительность выстойки 12 – 16

часов. После выстойки пласты переворачивают глазированной стороной вниз и

снимают полиэтиленовую салфетку. Корпуса конфет направляют на глазирование

шоколадной глазурью.

Глазирование корпусов для конфет «Птичье молоко» производят на глазировочном

агрегате марки А2-ШЛА-3. Глазировочная машина состоит из сетчатого конвейера,

приемной воронки, для оттемперированной глазури; вендилятора высокого

давления; сборника для неиспользованной глазури; темперирующей установки;

перекачивающих устройств; контрольно-измерительных приборов и электропривода.

Глазирование – это процесс покрытия поверхности корпусов конфет равномерным

слоем определенной толщины другой массой. Для глазирования конфет «Птичье

молоко» используют шоколадную глазурь с массовой долей влаги 0,9±0,4%, жира

35,9±3%. Шоколадную глазурь получают из следующих рецептурных компонентов:

сахарной пудры, какао тертого и какао масла.

Корпуса конфет раскладывают вручную на приемный транспорт глазировочной машины,

стороной покрытой глазурью. Это позволяет более полно покрывать донышки изделий

глазурью. Затем уложенные корпуса переходят на сетку глазировочной машины, где

покрываются шоколадной глазурью с температурой 20 – 320С. Через

продольную щель глазировочной машины непрерывным потоком стекает шоколадная

глазурь, образуя сплошную завесу. Ширина щели и поток массы регулируются

заслонкой. Корпуса конфет, проходя через завесу шоколадной глазури, покрываются

глазурью сверху и с боков. Под сеткой расположены вращающийся валик и

металлическая площадка. На ограниченном участке они обеспечивают образование

слоя глазури, выступающую над сеткой и необходимую для глазирования нижней

поверхности корпуса конфеты. Залитые глазурью корпуса попадают под струю

воздуха, подаваемую вентилятором, который сдувает излишнюю часть глазури,

образуя на поверхности волнистое покрытие. Изменяя количество воздуха,

подаваемого вентилятором, регулируем толщину слоя глазури. Подтеки глазури

снимаются вращающимся валиком-отсекателем при переходе на клеёнчатый

транспортер охлаждающего шкафа. Глазированные корпуса конфет транспортером

подаются в охлаждающий шкаф, в котором поддерживается температура 8 – 100

С. Время пребывания глазированных корпусов конфет в холодильном шкафу 5 – 6

минут. За это время происходит затвердевание глазури. Глазурь должна

равномерным слоем покрывать поверхность и донышки корпусов без подтёков и

просветов. Поверхность её должна иметь коричневый цвет, блеск без следов

жирового поседения.

Корпуса конфет глазируют для:

1. предохранения от высыхания и увлажнения;

2. придания хорошего вкуса и внешнего вида;

3. предохранения некоторых видов нежных корпусов конфет от

механических повреждений.

Глазированные конфеты по сортам укладывают на деревянные лотки и направляют

на фасовку.

Отходы производства.

Порядок использования возвратно-перерабатываемых отходов, возникающих в

процессе производства, выявление и идентификация несоответствующей продукции

указаны в инструкции И III. 13-01-01 «Порядок использования возвратно-

перерабатываемых отходов».

Возвратные отходы – доброкачественные отходы, образующиеся на отдельных фазах

производства в виде сырья, полуфабрикатов, готовых изделий.

Не подлежат переработке кондитерские изделия с изменённым вкусом, запахом,

загрязнённые, содержащие посторонние включения.

Переработка возвратных отходов и готовой продукции осуществляется следующим

образом: взвешивание, проведение осмотра, обязательное отделение заверточных

материалов.

При производстве конфет «Птичье молоко» возвратные отходы образуются при

резке пластов. Возвратные отходы добавляются в сбивальную машину сорт в сорт,

но не более 10% к добавляемой массе. Все ароматические и вкусовые добавки,

содержащиеся в возвратных отходах, в расчёт закладки не принимаются.

Расфасовка конфет «Птичье молоко» в коробки.

Завёртка и укладка конфет «Птичье молоко» происходит так: готовые конфеты

фасуют в художественные коробочки с коррексом. В каждую коробочку укладывают

по три различных вида конфет. По три конфеты в коробке вручную заворачивают в

разноцветную фольгу, методом «в обтяжку».

Коробочки с уложенными конфетами накрывают воздушными вкладышами, а затем

накрывают крышками с художественным рисунком. Затем опаивают в термоусадочную

плёнку и укладывают в гофрокороба.

На каждой коробочке нанесён трафарет, где указано:

1. наименование предприятия-изготовителя;

2. наименование конфет;

3. состав продукта;

4. энергетическая ценность в 100 гр. продукта;

5. пищевая ценность;

6. дата изготовления;

7. срок годности;

8. вес нетто;

9. ГОСТ изделия;

10. условия хранения.

Трафарет на внешней таре (гофрокоробе) должен содержать:

1. наименование предприятия-изготовителя;

2. наименование конфет;

3. массу нетто;

4. дату выработки;

5. номер партии.

Для завёртки и упаковки конфет «Птичье молоко» используют следующие виды

материалов:

– гофрокороба;

– ленты полимерные с липким слоем;

– этикетки на внешнюю тару;

– фольга алюминиевая;

– коробочки картонные;

– коррексы из полимерных материалов;

– воздушные вкладыши;

– плёнка термоусадочная.

Для предохранения изделий от загрязнения и порчи, а также придания им

привлекательного внешнего вида их расфасовывают и завёртвают.

Для изготовления гофрокоробов, предназначенных для упаковки, хранения и

транспортировки изделий, применяется гофрированный картон. Он обладает

высокой прочностью и хорошими амортизирующими свойствами. Гофрированный

картон вырабатывается путём склейки чередующихся слоёв гладкого картона и

гофрированных слоёв бумаги.

Для завёртки конфет «Птичье молоко» применяют фольгу марки ФТ (тиснёная). Её

изготавливают из тонкого листа алюминия. Фольга марки ФТ выпускается в

отожженном (мягком) состоянии.

Краткое описание оборудования.

Резак предназначен для упаковки предметов в термоусадочную плёнку типа

«полурукав». Работает самостоятельно и в комплекте с термотуннелем, образуя

упаковочную линию.

Эффективные плотность и гладкость упаковки зависят в большей степени от

использования высококачественных упаковочных материалов, таких, как

полиэтилен, поливинилхлорид, полиолефин или полипропилен. Возможно

использовать любые термоусадочные плёнки.

ЗАГРУЗКА ПЛЕНКИ

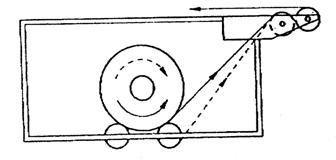

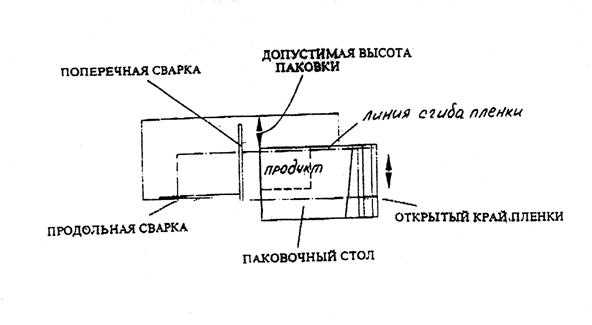

Рулон со сложенной посередине пленкой (полурукав) просто устанавливается на

два подающих ролика открытой лицевой стороной к оператору.

Затем раскрытый край пленки протягивается через направляющие ролики и,

разъединив верхнее и нижнее полотно пленки, протягивается через регулируемый

паковочный стол, снизу и сверху стола. Открытый входной край затем

соединяется сваркой.

Рулон со сложенной посередине пленкой (полурукав) просто устанавливается на

два подающих ролика открытой лицевой стороной к оператору.

Затем раскрытый край пленки протягивается через направляющие ролики и,

разъединив верхнее и нижнее полотно пленки, протягивается через регулируемый

паковочный стол, снизу и сверху стола. Открытый входной край затем

соединяется сваркой.

загрузка продукта.

Продукт, который должен быть упакован, помещается на делительный паковочный

стол, под верхнее полотно пленки.

Край паковочного стола должен быть установлен в соответствии с шириной

продукта (для этого паковочный стол можно легко перемещать), линия сгиба

пленки устанавливается с зазором от продукта для усадки пленки по высоте, Чем

выше продукт, тем больше должен быть зазор.

Затем оператор спокойно перемещаем продукт вместе с пленкой в область сварки

таким образом, чтобы продукт был установлен аккуратно в угол с демпфирующими

прокладками.

Важно, чтобы оператор обеспечивал ровное положение верхнего полотна пленки,

лежащего на прокладках и чтобы ПЛЕНКА НЕ БЫЛА НАТЯНУТА ПЕРЕД СВАРКОЙ.

Сварка.

Опорная сварочная система, используемая в данном устройстве, состоит из

сварной струны с предварительно установленной постоянной температурой и

защищающей вращающийся тефлоновой ленты.

Сварка осуществляется путём закрывания сварочной рамы вручную с приложением

давления примерно на 3/4 секунды.

Температура струны контролируется простым регулятором напряжения, который

устанавливается в самое низкое положение, что является наиболее эффективным

для сварки.

Эффективность сварки – это результат комбинации времени, температуры и давления.

Ни в каком положении регулятора нельзя допускать, чтобы сваривающая струна

раскалилась докрасна.

УСТРАНЕНИЕ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ РЕЗАКА L-ТИПА.

СИМПТОМ: ПЛЕНКА ПЛАВИТСЯ, ПРОХОДЯ ЧЕРЕЗ ЗОНУ СВАРКИ ИЛИ РЕЗАК

ОТКРЫВАЕТ СЯ ВВЕРХ.

ПРОВЕРЬТЕ:

1. Установлена слишком высокая температура сварочной

струны.

2. Слишком большое натяжение пленки во время цикла сварки.

3. Неправильно установлена высота стола.

4. Плохое состояние тефлоновых покрытий или демпфирующих прокладок.

СИМПТОМ: РЕЗАК ВКЛЮЧЕН, НО СТРУНЫ НЕ НАГРЕВАЮТСЯ

ПРОВЕРЬТЕ:

1. Перегорел предохранитель (в разъеме, внутри устройства

или в блоке предохранителей).

2. Неисправность провода - проверьте цепь (обрыв сваривающей струны или

токопроводящего провода).

3. Почистите контактный блок для улучшения электрического

контакта и убедитесь в надежном закручивании клеммных

винтов.

4. Возможно нарушен температурный контроль.

СИМПТОМ: ТЕФЛОНОВЫЕ ЛЕНТЫ ПОДГОРАЮТ

ПРОВЕРЬТЕ:

1. Установлена слишком высокая температура струны.

2. Слишком долго прижимается марочная головка.

3. Тефлоновая лента слишком плотно сидит на роликах.

4. Неисправна пружина концевого блока.

СИМПТОМ: ОДНА СВАРОЧНАЯ СТРУНА НАГРЕВАЕТСЯ СИЛЬНЕЕ, А ВТОРАЯ НЕ

НАГРЕВАЕТСЯ СОВСЕМ

ПРОВЕРЬТЕ:

1. Повреждена сварочная струна.

2. Почистите контактный блок для улучшения электрического

контакта.

3. Неправильно подсоединен черный контактный провод.

4. Касание струн в точке пересечения.

СИМПТОМ: НЕЭФФЕКТИВНАЯ СВАРКА

ПРОВЕРЬТЕ:

1. Установленную температуру.

2. Недостаточное нажатие во время цикла сварки.

3. Плохое состояние демпфирующих прокладок.

4. Неотрегулирована сварочная головка, или вне зоны, или лежит не ровно на

демпфирующих прокладках.

5. Сварочные струны касаются друг друга в пересекающихся точках.

Термотуннель.

РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ТЕМПЕРАТУРЫ И CKОРОСТИ

Машина предназначена для термоусадки всех типов пленок, изготовленных из

полиэтилена, ПВХ и полипропилена. Однако, выбор необходимой температуры

нагрева и скорости конвейера зависит в большей степени от габаритов пакуемого

продукта, типа и характеристик используемой пленки и от различных других

факторов. Указанные ниже управляющие установки являются только

рекомендуемыми и могут изменяться в случае специальных требований.

загрузка продукта.

Продукт, который должен быть упакован, помещается на делительный паковочный

стол, под верхнее полотно пленки.

Край паковочного стола должен быть установлен в соответствии с шириной

продукта (для этого паковочный стол можно легко перемещать), линия сгиба

пленки устанавливается с зазором от продукта для усадки пленки по высоте, Чем

выше продукт, тем больше должен быть зазор.

Затем оператор спокойно перемещаем продукт вместе с пленкой в область сварки

таким образом, чтобы продукт был установлен аккуратно в угол с демпфирующими

прокладками.

Важно, чтобы оператор обеспечивал ровное положение верхнего полотна пленки,

лежащего на прокладках и чтобы ПЛЕНКА НЕ БЫЛА НАТЯНУТА ПЕРЕД СВАРКОЙ.

Сварка.

Опорная сварочная система, используемая в данном устройстве, состоит из

сварной струны с предварительно установленной постоянной температурой и

защищающей вращающийся тефлоновой ленты.

Сварка осуществляется путём закрывания сварочной рамы вручную с приложением

давления примерно на 3/4 секунды.

Температура струны контролируется простым регулятором напряжения, который

устанавливается в самое низкое положение, что является наиболее эффективным

для сварки.

Эффективность сварки – это результат комбинации времени, температуры и давления.

Ни в каком положении регулятора нельзя допускать, чтобы сваривающая струна

раскалилась докрасна.

УСТРАНЕНИЕ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙ РЕЗАКА L-ТИПА.

СИМПТОМ: ПЛЕНКА ПЛАВИТСЯ, ПРОХОДЯ ЧЕРЕЗ ЗОНУ СВАРКИ ИЛИ РЕЗАК

ОТКРЫВАЕТ СЯ ВВЕРХ.

ПРОВЕРЬТЕ:

1. Установлена слишком высокая температура сварочной

струны.

2. Слишком большое натяжение пленки во время цикла сварки.

3. Неправильно установлена высота стола.

4. Плохое состояние тефлоновых покрытий или демпфирующих прокладок.

СИМПТОМ: РЕЗАК ВКЛЮЧЕН, НО СТРУНЫ НЕ НАГРЕВАЮТСЯ

ПРОВЕРЬТЕ:

1. Перегорел предохранитель (в разъеме, внутри устройства

или в блоке предохранителей).

2. Неисправность провода - проверьте цепь (обрыв сваривающей струны или

токопроводящего провода).

3. Почистите контактный блок для улучшения электрического

контакта и убедитесь в надежном закручивании клеммных

винтов.

4. Возможно нарушен температурный контроль.

СИМПТОМ: ТЕФЛОНОВЫЕ ЛЕНТЫ ПОДГОРАЮТ

ПРОВЕРЬТЕ:

1. Установлена слишком высокая температура струны.

2. Слишком долго прижимается марочная головка.

3. Тефлоновая лента слишком плотно сидит на роликах.

4. Неисправна пружина концевого блока.

СИМПТОМ: ОДНА СВАРОЧНАЯ СТРУНА НАГРЕВАЕТСЯ СИЛЬНЕЕ, А ВТОРАЯ НЕ

НАГРЕВАЕТСЯ СОВСЕМ

ПРОВЕРЬТЕ:

1. Повреждена сварочная струна.

2. Почистите контактный блок для улучшения электрического

контакта.

3. Неправильно подсоединен черный контактный провод.

4. Касание струн в точке пересечения.

СИМПТОМ: НЕЭФФЕКТИВНАЯ СВАРКА

ПРОВЕРЬТЕ:

1. Установленную температуру.

2. Недостаточное нажатие во время цикла сварки.

3. Плохое состояние демпфирующих прокладок.

4. Неотрегулирована сварочная головка, или вне зоны, или лежит не ровно на

демпфирующих прокладках.

5. Сварочные струны касаются друг друга в пересекающихся точках.

Термотуннель.

РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ТЕМПЕРАТУРЫ И CKОРОСТИ

Машина предназначена для термоусадки всех типов пленок, изготовленных из

полиэтилена, ПВХ и полипропилена. Однако, выбор необходимой температуры

нагрева и скорости конвейера зависит в большей степени от габаритов пакуемого

продукта, типа и характеристик используемой пленки и от различных других

факторов. Указанные ниже управляющие установки являются только

рекомендуемыми и могут изменяться в случае специальных требований.

| Тип пленки/Регулируемые параметры | ПВХ | полиэтилен | полипропилен | | Нагрев конвейера ("Bed plate temp.") | 3,0-3,5 | 3-3,5 | 3,5-4 | | Нагрев туннеля ("Tunnel temp.") | 2,5 - 3,0 | 3-3,5 | 2,5-3 | | Скорость конвейера ("Conveyor speed") | 5 | 4 | 6 |

Если при упаковке не достигается приемлемая усадка пленки, т.е. пленка не

полностью облегает продукт, то необходимо уменьшить скорость конвейера. В

случае, если при уменьшении скорости конвейера результат не достигается, то

следует увеличить обогрев термотуннеля.

Если при упаковке пленка начинает лопаться, то следует увеличить скорость

конвейера. Если увеличение скорости не приводит к достижению результата, то

необходимо уменьшить нагрев туннеля.

Отключение машины.

Внимание! Неправильное отключение машины может привести к серьезным

повреждениям оборудования.

Установить регуляторы температуры в положение выключено "off". Повернуть

выключатель "Run down" в рабочую позицию до включения лампочки. В результате

чего происходит выключение обогревателей, но продолжается движение конвейера

и работа вентиляторов в течение некоторого времени /примерно 20 мин./. Это

необходимо для охлаждения машины. После охлаждения автоматически остановится

конвейер и перестанут работать вентиляторы. Далее необходимо выключить

машину, повернув основной выключатель "Main" в положение "0".

Требования к технологическому оборудованию.

Машины и аппараты должны иметь высокие показатели, под которыми имеются в

виду отдельные параметры, отнесённые к производительности машин и аппаратов.

Особое значение имеет выбор материалов для изготовления рабочих органов.

Многие виды сырья и полуфабрикатов кондитерской промышленности содержат

кислоты, поэтому некоторые рабочие органы машин и аппаратов должны

выполняться из стойких к коррозии материалов. Машины, аппараты и

транспортирующие устройства не должны иметь застойных зон, где мог бы

скапливаться продукт.

Конструкция машин и аппаратов должна удовлетворять требованиям охраны труда и

окружающей среды.

Варочное оборудование должно быть оснащено приборами для измерения давления

греющего пара, разряжения, а также предохранительными клапанами. Горячие

поверхности аппаратов покрывают тепловой изоляцией. Все механические

передачи, движующиеся части машин должны быть защищены ограждениями и

крышками. Эти устройства снабжаются автоматической блокировкой: при снятии

ограждения или открывания крышки машины её рабочие органы останавливаются.

Электродвигатели и электрическая аппаратура должны быть у всех машин заземлены.

|